技术视角下的药品偏差管理与技术转让整合策略

在药品生命周期中,技术、偏差管理与技术转让是三个相互关联的关键环节。药品生产技术的高度复杂性决定了必须建立科学的偏差管理体系,而在技术转让过程中如何有效传递偏差管理经验,更是保障产品质量连续性的核心挑战。

从技术维度看,现代药品生产已发展为高度自动化的精密系统,涉及生物反应器、纯化工艺、冻干技术等复杂单元操作。任何参数偏离既定范围都可能引发质量偏差,因此需要建立完善的技术监控体系,通过PAT过程分析技术、连续制造等先进手段实现实时偏差预警。

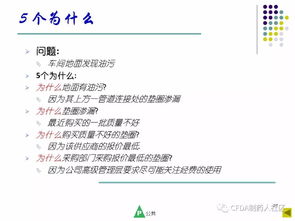

药品偏差管理本质上是一套技术驱动的质量保障系统。其技术要求包括:建立基于风险的偏差分类体系,开发智能化的偏差检测算法,构建数据驱动的根本原因分析模型。特别是在生物制药领域,细胞培养过程中的微小偏差可能显著影响产品质量属性,这要求偏差管理系统必须与工艺知识深度融合。

技术转让过程中的偏差管理传承尤为关键。转让方需要将积累的工艺知识与偏差经验进行系统编码,包括:关键工艺参数的控制策略、历史偏差数据库、已验证的纠正预防措施等。接收方则需通过技术转移验证,证明其具备同等水平的偏差检测和处理能力。这个过程中,采用QbD质量源于设计理念,在工艺设计阶段就充分考虑偏差防控,能够显著提升技术转让的成功率。

值得注意的是,随着监管要求的不断提高,药品生产技术、偏差管理与技术转让正在加速融合。EMA和FDA都明确要求技术转让方案必须包含偏差管理策略,这促使企业必须建立跨职能的技术团队,将偏差管理思维贯穿于工艺开发、技术转移和商业化生产的全流程。

随着人工智能和数字孪生技术的发展,药品偏差管理将进入智能化新阶段。通过构建工艺的数字镜像,企业可以在虚拟环境中模拟各种偏差场景,优化应对策略,这将极大提升技术转让的效率和质量保证水平。在这个过程中,技术人员需要持续更新知识体系,掌握数据科学、机器学习等跨学科技能,以应对日益复杂的药品制造环境。

如若转载,请注明出处:http://www.elzocso.com/product/41.html

更新时间:2026-01-13 04:34:31